La fiabilidad en la técnica agrícola. Generalidades y problemas resueltos (página 2)

De donde se infiere que el soporte matemático de

los estudios de fiabilidad es complejo, precisamente por la

cantidad de indicadores que se pueden evaluar y por los

conocimientos de estadística que es necesario

tener.

Sin embargo, gracias al trabajo de muchos

investigadores, se conocen hoy las exigencias básicas y la

metodología a seguir para realizar estos

estudios.

3.3. Usos recomendados de las leyes de

distribución.

Según la experiencia acumulada, en la rama de la

Mecanización Agropecuaria, la ley de distribución

Normal se utiliza cuando:

a) Es necesario determinar el carácter

de la dispersión de los recursos de trabajo antes de

la reparación, entre reparaciones y recursos totales

de trabajo, tanto de las máquinas en conjunto como de

sus agregados y piezas.b) Para determinar el carácter de la

dispersión del tiempo y los costos de

recuperación de la capacidad de trabajo de la

máquina y sus agregados o piezas.c) Para determinar el carácter de la

dispersión de los errores de medición en las

piezas y la dispersión en las dimensiones de las

piezas entre valores permisibles.d) Al considerarse varias leyes de

distribución iguales y diferentes.

No obstante, esto no significa que en estos casos sea

obligatorio el empleo de la ley de distribución Normal,

pueden ocurrir casos cuando la dispersión de los

indicadores anteriormente mencionados se corresponda con otras

leyes y por ello, para cada caso concreto es necesario comprobar

la correcta selección de la ley teórica de

distribución.

La ley de distribución Normal se caracteriza por

las funciones Diferencial f(t) e integral F(t), cuyas

características significativas fundamentales son las de

poseer una distribución uniformemente simétrica con

respecto a un valor medio.

La función diferencial o función de la

densidad de las probabilidades de la distribución Normal

se determina por la ecuación [7].

La ley de distribución de Weibull se utiliza

cuando:

a) Se quiere determinar el carácter de

la dispersión de los recursos o plazos de servicio

entre piezas o uniones independientes.b) Para determinar las características

de la dispersión de la elaboración entre

falllas de explotación.c) Para determinar el carácter de la

dispersión entre los recursos antes de la

reparación y entre reparaciones, o los recursos de

servicio de aquellas piezas o uniones cuyas fallas se

acompañan de la salida de explotación de una de

estas piezas o uniones.

La característica distintiva de la ley de

distribución de Weibull es su asimetría a la

derecha en su función diferencial. Como consecuencia de

esta asimetría y a diferencia de la ley de

distribución Normal, la media, la moda y la mediana de los

indicadores de fiabilidad, no son iguales entre ellos.

La función diferencial o función de la

densidad de las probabilidades f (t) y la función integral

o función de la distribución F (t) según la

ley de distribución de Weibull se determinan

como:

Para utilizar la ley de distribución de Weibull

al evaluar indicadores de fiabilidad, es necesario determinar los

parámetros (a) y (b) de acuerdo a los datos de la

información experimental.

Las funciones teóricas de las leyes de

distribución se caracterizan por

parámetros.

CAPÍTULO IV.

Pruebas y volumen

de información

4.1. Planes de pruebas para estudios de

fiabilidad.

El tipo de prueba a utilizar se debe corresponder con

alguna de las normas establecidas, acerca de las cuales en el

trabajo se exponen las exigencias de la norma Gost 17510-72

Planes de Pruebas a modo de ejemplo, la que se encuentra vigente

desde el año 1973 y contempla lo siguiente:

1. Plan NUN. Las observaciones se realizan hasta

una elaboración tal, que durante ella y para todas las

máquinas sujetas a estudio aparezca el indicador de

fiabilidad que interesa al investigador. La letra U en este y en

el resto de los tipos de planes significa, que se extrae del

conjunto aquella máquina en la cual se haya evidenciado el

indicador de fiabilidad que se investiga.

2. Plan NUT. Las observaciones se realizan para N

máquinas hasta que se alcance una elaboración dada

T, independientemente de la cantidad de máquinas N donde

aparezca el indicador de fiabilidad investigado.

3. Plan NRT. Las observaciones se realizan a N

máquinas hasta su elaboración T, independientemente

de la cantidad de máquinas e indicadores de fiabilidad que

se registren.

La letra R, tanto en este como en los restantes tipos de

planes donde aparece, significa que se considera la

restauración de la capacidad de trabajo de las

máquinas o elementos que la han perdido y se vuelven a

poner en el conjunto de observación.

De este modo, en este tipo de plan el conjunto de

máquinas sometidas a estudio es siempre

constante.

4. Plan NUr. La observación se realiza

hasta que aparezcan en todas las máquinas del conjunto r

indicadores de fiabilidad, por ejemplo, r fallos.

5. Plan NRr. Lo mismo que en el caso anterior,

pero considerando la recuperación de las máquinas

que han fallado y se han vuelto a poner en el conjunto objeto de

estudio.

Los métodos más usados son: NUN, NUT y

NRT.

El plan NUN generalmente se usa para obtener

información acerca del recurso técnico y

período de servicio de las máquinas y elementos de

máquinas de relativa baja durabilidad (combinadas,

sembradoras, arados, etc)

Realizar estudios de fiabilidad encaminados a determinar

recurso de trabajo en los tractores y combinadas por el plan NUN

prácticamente es imposible, como consecuencia de sus

relativamente grandes durabilidades. Por ello, para realizar este

tipo de estudio se usa el plan NUT, limitando la

elaboración T hasta el final de la observación. En

este caso, la observación del estado límite

será registrado solo en una parte de las máquinas,

preferiblemente nunca menor que el 50% de las sometidas a

estudio.

Al usar el plan NUT puede suceder que se saquen de

observación máquinas que aun estén aptas

para el uso por problemas de reclamación hacia otras

empresas y otras causas.

El plan NRT se usa ampliamente para obtener

información acerca de los indicadores de trabajo sin

fallos de los tractores y máquinas agrícolas,

así como para conocer los gastos de tiempo y recursos

financieros durante la eliminación de los fallos de

explotación y realización de las operaciones de

asistencia técnica.

Al seleccionar información para estudios de

fiabilidad, generalmente se emplean los siguientes planes de

prueba en los casos siguientes:

NRT– Para evaluar trabajo sin

fallos.NUT– Para evaluar Durabilidad de los

tractores y Automóviles.NUN y NUT– Para evaluar Durabilidad de

las combinadas y máquinas

agrícolas.NUN y NRT– Para evaluar aptitud para la

reparación.NUN, NUT y NRT– Para evaluar indicadores

complejos de fiabilidad.

La cantidad y calidad de la información inicial

debe ser tal, que independientemente del método que se use

para su elaboración, el error relativo (() no sea superior

al (10 – 20%).

No obstante, existen además las llamadas pruebas

aceleradas, con ayuda de las cuales se puede obtener una

información confiable en menor tiempo.

4.2. Método de pruebas aceleradas

para obtener la información inicial.

Para investigaciones o trabajos de control, gran

difusión han adquirido en la práctica las pruebas

aceleradas como vía para obtener en menos tiempo datos

confiables con la exactitud requerida.

Teniendo en cuenta que estas pruebas se pueden realizar

de diferentes formas independientemente de las condiciones de

aceleración, para evaluar su efectividad se usa el

coeficiente de aceleración que se puede calcular

como:

Al elaborar los métodos de pruebas aceleradas, es

necesario tener en cuenta que el proceso de destrucción o

desgaste del objeto se puede lograr de diferentes formas, pero

siempre forzando determinados parámetros, ejemplos:

(forzando los regímenes de carga, aumentando la velocidad,

la temperatura, usando abrasivos, realizando las pruebas en una

atmósfera agresiva, etc).

Sin embargo, es importante tener en cuenta que los

regímenes de prueba no se pueden forzar de manera

ilimitada, pues esto puede conducir a la obtención de

resultados falsos. Ello se debe a que cada proceso destructivo

posee su zona crítica en la cual pueden ocurrir

variaciones cualitativas de la muestra.

Por ello, es necesario seleccionar los regímenes

y métodos de pruebas aceleradas considerando que no se

debe llegar a la zona crítica, de manera que se asegure

mantener las características cualitativas del objeto entre

límites permisibles.

La prueba acelerada asociada al fallo por desgaste se

puede detener, si se establece una dependencia funcional entre la

magnitud del desgaste y la elaboración.

Cuando las pruebas se realizan en bancos, aparecen

dificultades asociadas a la determinación del coeficiente

de traspolación (Kp) entre estas condiciones de prueba y

las condiciones de explotación. Ello está

relacionado con el hecho de que en condiciones de banco, la

función que caracteriza a la probabilidad del trabajo sin

fallo decrece mucho más rápido que como ocurre en

condiciones de explotación.

Por consiguiente:

De este modo, para que se puedan comparar las pruebas de

banco con las de explotación, es necesario que los

coeficientes de variación del tiempo de trabajo sin fallos

del objeto en ambas condiciones sean iguales y que la magnitud

del coeficiente de aceleración sea constante, es decir,

que exista equivalencia entre el tiempo medio de trabajo sin

fallo en condiciones de explotación y en el banco. Esto es

aplicable a cualquier ley de distribución.

El recurso medio de trabajo en condiciones de

explotación y en el banco durante las pruebas aceleradas

es una magnitud casual y por consiguiente, el coeficiente de

aceleración también lo es.

Por ello, la exactitud en su determinación

depende del volumen de las pruebas para determinar los recursos

medios.

Para evaluar la exactitud del coeficiente de

aceleración se puede usar la ecuación:

4.3. Volumen de

información.

Las pruebas de tractores, combinadas y máquinas

agrícolas complejas no solo requieren de mucho tiempo,

sino que en ellas además se requieren grandes gastos de

materiales y recursos. Además, no siempre en los estudios

ingenieriles se requiere gran exactitud en los

resultados.

Teniendo en cuenta la esencia de la selección y

procesamiento de la información para estudios de

fiabilidad, se puede arribar a las siguientes

conclusiones.

Al seleccionar información, generalmente se

emplean los planes de pruebas señalados con

anterioridad.El volumen o repetición de la

información debe ser óptimo, es decir; no debe

ser tan grande N ( 50 que cause elevados gastos en la

realización de las pruebas, ni tan bajo N ( 15 que el

error resultante de los resultados obtenidos sea

significativo.

Es necesario tener en cuenta, además que aplicado

a las condiciones agrícolas lo más usado es tomar

(V= 0.3 – 0.5) para una repetición de información

equivalente a N ( 15 y un error relativo de (( ( 20%) y para (N =

50) el error es de (10%). La reducción del volumen de la

información hace que el error crezca y por ejemplo, para N

= 5, el error alcanza el valor del 50%.

CAPÍTULO V.

Elaboración de la información.

Ejemplos

Existen diferentes métodos para procesar la

información destinada a estudios de fiabilidad, ejemplo,

existe el método de las máximas similitudes que es

trabajoso, difícil y requiere del empleo obligatorio de

las técnicas de cómputo, por ello, utilizar

métodos similares para las condiciones agrícolas y

empresas reparadoras no solo dificulta el proceso, sino que no es

necesario, debido fundamentalmente a que en este caso la

exactitud de los resultados supera la exactitud y confiabilidad

de los datos iniciales.

El método que a continuación se recomienda

es sencillo y confiable para los objetivos propuestos y puede ser

empleado en la realización de cálculos ingenieriles

sin necesidad de emplear las técnicas de

cómputo.

El esquema general del procesamiento matemático

de la información acerca de los indicadores de fiabilidad

por este método incluye los siguientes pasos,

después que se haya obtenido la tabla correspondiente de

datos de información inicial y ésta se haya

ordenado de manera ascendente:

5.1 Ejercicios resueltos.

1. Procesar estadísticamente los datos que

se representan en la tabla 3 correspondientes al trabajo de 70

motores, con el objetivo de determinar indicadores de fiabilidad

de los mismos.

Tabla 3 Resultados del tiempo de trabajo

sin fallos de 70 motores.

Motor | Elab. | Motor | Elab. | Motor | Elab. | Motor | Elab. | Motor | Elab. | Motor | Elab. |

1 | 1500 | 13 | 3210 | 25 | 3790 | 37 | 4210 | 49 | 4490 | 61 | 5210 |

2 | 1870 | 14 | 3260 | 26 | 3810 | 38 | 4230 | 50 | 4570 | 62 | 5350 |

3 | 2010 | 15 | 3300 | 27 | 3900 | 39 | 4260 | 51 | 4600 | 63 | 5400 |

4 | 2010 | 16 | 3300 | 28 | 3920 | 40 | 4300 | 52 | 4710 | 64 | 5670 |

5 | 2720 | 17 | 3300 | 29 | 3940 | 41 | 4300 | 53 | 4730 | 65 | 5790 |

6 | 2900 | 18 | 3420 | 30 | 3970 | 42 | 4350 | 54 | 4820 | 66 | 5840 |

7 | 3020 | 19 | 3460 | 31 | 4000 | 43 | 4370 | 55 | 4850 | 67 | 5900 |

8 | 3060 | 20 | 3480 | 32 | 4000 | 44 | 4380 | 56 | 4910 | 68 | 5950 |

9 | 3060 | 21 | 3580 | 33 | 4100 | 45 | 4420 | 57 | 4930 | 69 | 5970 |

10 | 3180 | 22 | 3610 | 34 | 4130 | 46 | 4470 | 58 | 4990 | 70 | 7800 |

11 | 3200 | 23 | 3620 | 35 | 4130 | 47 | 4470 | 59 | 4990 | ||

12 | 3210 | 24 | 3700 | 36 | 4180 | 48 | 4490 | 60 | 5100 | ||

Solución:

I- Construcción de la fila

estadística de información y

determinación del desplazamiento.

La fila estadística de información se

construye para facilitar los cálculos posteriores sin que

se pierda exactitud, cuando la cantidad de información

inicial N ( 50

El primer intervalo de la fila estadística de

información se ubica de manera tal, que el primer punto de

la información aproximadamente coincida con

este.

Al determinar la magnitud del intervalo (A), así

como su pocisión en la fila estadística, se

redondea su valor de manera tal que se obtengan valores

cómodos para el posterior procesamiento de esta

información.

Para los datos correspondientes a la tabla de datos

iniciales se obtiene:

N- Cantidad general de experimentos o repetición

de la información, así como cantidad de

máquinas sometidas a estudio.

Ejemplo:

La probabilidad experimental en el tercer intervalo

será:

Figura 1 Esquema de procesamiento de la

información para estudios de fiabilidad.

II- Determinación del inicio a la

dispersión.

En muchos indicadores de fiabilidad para tractores y

máquinas agrícolas tales como: (recurso de trabajo,

precio y tiempo de recuperación de la capacidad de

trabajo, etc.), el inicio de la dispersión se encuentra

desplazado del valor cero.

La dispersión es una de las

características fundamentales del indicador de fiabilidad

que permite traspolarnos desde la ley general hasta los

indicadores de fiabilidad de máquinas independientes. En

la práctica ingenieril de explotación de las

máquinas, gracias a la característica de la

dispersión en los indicadores de fiabilidad, se pueden

resolver tareas fundamentales tales como; determinar los plazos

en que se debe colocar en explotación diferentes

máquinas, determinar los gastos en reparación,

determinar las máximas y mínimas elaboraciones para

cada fallo explotativo de la máquina, etc.

El carácter de la dispersión durante las

pruebas de máquinas para estudios de fiabilidad es la

dispersión (Dop) y equivale al valor medio del cuadrado de

las desviaciones.

Sin embargo, utilizar el valor de la dispersión

no siempre es cómodo, pues el valor absoluto de

ésta generalmente se obtiene demasiado grande y

además, las dimensiones de la dispersión son

iguales al cuadrado de las dimensiones o magnitud del indicador

de fiabilidad.

Es por ello que mayor aceptación y comodidad de

empleo para determinar el carácter de la

dispersión, lo ha adquirido el valor medio

cuadrático de la desviación:

De la fila estadística de información se

extraen los valores medios de los intervalos y consecuentemente

sus correspondientes frecuencias (mi), para conformar la tabla

4.

Contra las dos columnas obtenidas se añaden

aún dos más. En la tercera columna se coloca un

guión frente el lugar donde se encuentra el máximo

valor de la frecuencia mi= 19.0. En la cuarta columna se colocan

tres guiones de manera tal, que uno coincida con el lugar donde

se ubicó el de la tercera columna, los restantes, uno por

encima y el otro por debajo.

En la tercera columna se coloca la suma de las

frecuencias (mi) obtenida de la suma consecutiva de sus valores

desde el inicio de la segunda columna hasta el número

colocado contra el guión en la tercera columna y desde el

final de la segunda columna hasta ese mismo número, sin

incluir mi=19.0. Sumando los valores de la tercera columna se

obtienen los valores correspondientes a (K1) y (L1).

En la cuarta columna se repite ese mismo procedimiento

de sumar los números, obteniéndose entonces los

valores de (K2) y (L2).

El valor medio del indicador de fiabilidad y la

desviación media cuadrática se determinan por las

ecuaciones:

III- Comprobación de la

información a la caída de puntos.

En la información inicial sobre indicadores de

fiabilidad, obtenidos durante la observación y

experimentación de las máquinas, pueden existir

datos errados que se apartan de la ley de distribución

general a la que responden la mayoría de los puntos o

valores obtenidos.

Por ello, se recomienda que antes de desarrollar el

procesamiento matemático final de la información,

se compruebe en esta los puntos que probablemente se aparten de

la ley de distribución a la que responden la

mayoría de los puntos obtenidos.

En el ejemplo, los puntos extremos, (inferior y

superior) de la información se corresponden

con:

4140 – 3(1050)= 990 m-h como punto inferior.

4140+ 3(1050)= 7290 m-h como punto superior.

El recurso menor de trabajo antes de la

reparación para los motores es de 1500 m-h según la

tabla de datos iniciales. Por consiguiente, este punto de la

información es certero y debe ser considerado para los

cálculos posteriores, pues (1500(990).

El recurso mayor de trabajo de los motores es de 7800

m-h. Este punto de la información se aparta del extremo

superior 7290 m-h y por ello no debe ser considerado en los

cálculos posteriores.

Sin embargo, mucho más exacto es el método

de comprobar, tanto a los puntos extremos como cualquier punto de

la información según el criterio de Irbin, cuyos

valores pueden ser consultados en la (tabla 1 anexos).

Comparando los resultados experimentales y

teóricos de los criterios, (ver tabla 1 anexos) para N=70,

se arriba a las siguientes conclusiones:

En la tabla 5 se representan los datos correspondientes

a la fila estadística de información corregida,

para el caso de los motores estudiados.

Tabla 5 Fila estadística de información

corregida, relacionada con el recurso de trabajo de los motores

objetos de estudio hasta antes de la

reparación.

IV- Construcción de los histogramas,

polígonos y curvas de las probabilidades acumuladas de

los indicadores de fiabilidad.

La fila estadística de información

elaborada a partir de los datos corregidos, brinda la

característica experimental completa de la

distribución del indicador de fiabilidad.

De acuerdo a los datos de la fila estadística, se

pueden construir los histogramas, polígonos y curvas de

probabilidades experimentales, las que brindan una imagen acerca

de la distribución experimental del indicador de

fiabilidad y permite en una primera aproximación resolver

una serie de problemas ingenieriles relacionados con la

evaluación de la fiabilidad en tractores y máquinas

agrícolas.

Los histogramas y polígonos son funciones

diferenciales y la curva de probabilidades experimentales

acumuladas es una función integral de las leyes

estadísticas de distribución de los indicadores

experimentales de fiabilidad.

El área de cada rectángulo del histograma

o el área correspondiente al intervalo dado en el

polígono, determinan la probabilidad experimental o la

cantidad de máquinas (en unidades), para las cuales el

indicador de fiabilidad se encuentra entre los límites del

intervalo dado.

Los puntos del polígono, se forman interceptando

las ordenadas con iguales probabilidades en el intervalo y las

abscisas equivalentes a la mitad de estos intervalos. Los puntos

de la curva de probabilidades experimentales acumuladas se

forman, interceptando las ordenadas equivalentes a la suma de las

probabilidades del intervalo anterior y las abscisas del final

del intervalo dado.

Los puntos iniciales y finales del polígono en el

eje de las abscisas se desplazan en medio intervalo con

relación al inicio del primer intervalo y final del

último intervalo correspondientemente a derecha e

izquierda. Las cifras en el eje de las ordenadas del histograma o

del polígono, indican la cantidad de indicadores de

fiabilidad (en unidades), realizados durante el transcurso del

intervalo dado en la fila estadística (A).

V- Determinación del coeficiente de

variación.

VI- Selección de la ley teórica

de distribución para comparar la información

experimental.

Para aumentar la exactitud de los cálculos

correspondientes a indicadores de fiabilidad, la

información inicial se compara con una ley teórica

de distribución.

Referido a indicadores de fiabilidad para tractores y

máquinas agrícolas, así como para estos

indicadores en sus elementos, se emplean preferentemente la ley

de distribución Normal y la ley de distribución de

Weibull- Gnedenko como ya se ha explicado.

En una primera aproximación, la ley a la cual

debemos acogernos puede ser seleccionada en dependencia del valor

del coeficiente de variación (V), siguiendo para ello la

siguiente recomendación:

Si V(0.30. Se debe seleccionar la ley de

distribución Normal.

Si V (0.50. Se debe seleccionar la ley de

distribución de Weibull.

Si el valor del coeficiente de variación (V) se

encuentra en el intervalo comprendido entre 0.30 y 0.50, se

selecciona la ley de distribución (Normal o de Weibull),

en dependencia de la que garantice mayor correspondencia con la

distribución de la información experimental. La

exactitud de esa correspondencia se evalúa a través

del criterio de complacencia o de correspondencia.

La función de la ley teórica de

distribución se caracteriza por

parámetros.

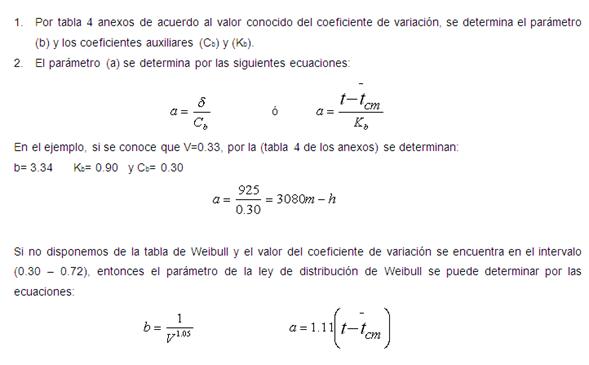

Los parámetros de la ley de distribución

de Weibull se determinan de la siguiente forma.

2. Determinar las necesidades de repuestos

correspondientes a la unión casquillo de

biela-bulón, si el programa de la empresa reparadora es de

5000 motores.

Solución.

Para los cálculos posteriores se utiliza la

información que brindan los datos del micrometraje y que

aparecen a continuación con N=32.

Tabla 5 Datos del micrometraje practicado a las piezas

objeto de estudio de ocho tractores.

Nota: Téngase en cuenta que se habla de 32

piezas, porque como en cada tractor existen cuatro de este tipo y

son (8) tractores, el resultado final es 32.

2- Selección de los puntos experimentales y

determinación de sus coordenadas.

a)- De la tabla de datos iniciales se copian los valores

de las holguras en [&µm], quedando esta como sigue: 60,

80, 90, 100, 110, 110, 110, 120, 120, 130, 130, 130, 130, 140,

140, 140, 160, 170, 170, 180, 180, 180, 190, 190, 190, 200, 210,

210, 220, 230, 250, 260.

Tabla 6

a)- Los resultados anteriormente obtenidos, ubicados de

manera ascendente serán: 60, 80, 90, 100, 110, 110, 110,

120, 120, 130, 130, 130, 130, 140, 140, 140, 160, 170, 170, 180,

180, 180, 190, 190, 190, 200, 210, 210, 220, 230, 250,

260.

b)-Se conforma la fila estadística según

ecuaciones:

Tabla 7 Fila estadística de

información.

(32)- suman 32 por ser los elementos

muestreados.

Para los intervalos, teniendo en cuenta el valor

inicial asumido, la magnitud de estos y su cantidad se

conforma la tabla 8

Tabla 8 Valores iniciales, finales y medios del

indicador de fiabilidad.

Para el 1er intervalo:

Para el 3er intervalo será:

Para la ley de distribución de Weebull,

según la ecuación correspondiente y se llena la

Tabla 9.

Los valores de las elaboraciones que aparecen en la

(tabla 5), se deben ordenar de manera ascendente, por tanto

serán: 1200, 1540, 1800, 1980, 2120, 2200, 2830, 3240.

Pero se trabaja solo con los (6) primeros por tratarse de (6)

intervalos.

Entonces:

Para determinar abcisas en la ley de distribución

normal, si se toma como se ha dicho 2 &µm=1mm por

comodidad, y se sabe que los valores medios de los intervalos

son:

Para mayor comodidad en las construcciones posteriores,

es recomendable unir en una sola las (tablas 8 y 9), y se

conforma la tabla 10.

Tabla 10 Valores medios de los intervalos y sus

coordenadas.

3- Selección de la ley de distribución y

determinación de sus parámetros.

a)- Sobre un papel milimetrado se marcan puntos

experimentales (x), (y) y se trazan las rectas de la ley de

distribución normal y de Weebull. Figura 2.

Figura 2 Esquema para el cálculo de necesidades

de repuestos bulón-casquillo

b)- Sobre la base de una comparación visual de la

información experimental, se selecciona la ley de

distribución de Weebull.

c)- Según las ecuaciones correspondientes, se

determinan los parámetros de esta ley (a) y

(b).

2a. Determinar la cantidad de piezas aptas sin

reparación y/o recuperación, y la cantidad de

piezas que exigen sustitución en %.

De las condiciones técnicas para desechar las

piezas defectuosas, se determina como permisible para

reparación la magnitud de la holgura ![]() pues, según los

pues, según los

datos de la tabla 11 para el defectado de esta unión se

tiene:

Tabla 11 Datos para el defectado de la unión

casquillo – bulón.

Proyectando el segmento 77.8 del eje de las X a la

línea integral, se obtiene el segmento MN = 61mm (medido

directamente sobre el papel).

d)- Por la (tabla 10 anexos) se determina:

– Cantidad de uniones aptas: 0.15 ó 15%, pues

60.9 = 61. (Se busca el número 61 o próximo a este

y en este caso, coincide con 0.1 y 5).

– Uniones que requieren reparación o

sustitución 85% ó 5000 (0.85) = 4250 de cada una

(bulón y casquillo).

Sobre esta base se piden los repuestos o se establece el

plan de recuperación.

¿Cómo conocer más detalles

informativos a cerca del ejercicio anterior?

Para ello, y considerando los mismos datos, se procede

del siguiente modo:

Se conforma la fila estadística distribuyendo las

dimensiones en orden ascendente, tanto las de los bulones como

las de los bujes o casquillos según tabla 12

Tabla12 Fila estadística de

información.

Se ubican estos puntos experimentales en un papel

milimetrado y a través de ellos se trazan las curvas

integrales para conformar la figura 3.

![]()

Figura 3 Esquema para el cálculo

de las necesidades de repuestos de la unión casquillo-

bulón por el método de los puntos de

coordenadas.

De acuerdo a las curvas integrales, se determinan las

cantidades de piezas que no necesitan reparación si se

casan con piezas salidas de explotación, las piezas que no

necesitan reparación si se casan con nuevas y la cantidad

de piezas que necesitan ser sustituidas.

¿Qué importancia tiene reconocer

esto?

De las condiciones técnicas para el defectado, se

determinan las dimensiones permisibles de los casquillos y

bulones.

![]()

Sobre la base de la información inicial, se puede

determinar cuál es la manera más económica

de completar esta unión.

Pueden existir tres variantes:

1- Se desecha la unión de acuerdo a la

magnitud de su holgura. (reparación sin

despersonificación).

En este caso, tal y como demuestra el calculo anterior,

en la empresa reparadora se demanda una cantidad equivalente al

85% de piezas nuevas (de cada tipo), de acuerdo a su plan de

producción.

Considerando el costo de un bulón =1.10 ($), y el

costo de un buje o casquillo = 0.31 ($), el costo del

completamiento según esta variante será:

D1= 0.85 * 5000 * 4 (1.10 + 0.31) =24000

pesos.

3 Determinar el recurso de trabajo residual del

motor D-50 a través del parámetro de

diagnóstico "pase de gases al

cárter".

Figura 4 Del pronóstico del

recurso de trabajo residual del motor D-50 a través de una

medición de control.

4 Durante el diagnóstico técnico de

un motor, se determinó que el valor del parámetro

"pase de gases al cárter" era de pm1 = 32 l/min.

Después de un trabajo útil de t´=1500 m-h, se

realizó la segunda medición del mismo

parámetro y el valor obtenido fue de pm2 = 63 l/min.

Determine el valor del recurso de trabajo residual de trabajo del

motor por este indicador, si se conoce que plim = 76 l/min; pinic

=24 l/min y ( = 1.3. Construir el

gráfico.

Figura 5 Del pronóstico del

recurso de trabajo residual del motor D-50 a través de dos

mediciones de control.

5. Determinación del recurso gamma

porciento ((%) de los elementos de precisión Plunger

– Camisa en las bombas de inyección tipo

UTN.

Se someten a estudio a modo de ejemplo un total de 16

bombas de inyección hasta una elaboración de 2 650

m-h.

Al producirse el fallo antes de la elaboración

prefijada para el estudio, las pruebas de hermeticidad

hidráulica realizadas a los elementos de precisión

plunger-camisa permitieron obtener los resultados que se recogen

en la tabla 15, donde además se relacionan los valores del

tiempo de trabajo (tb) realizado por las bombas.

Tabla 15 Valores de hermeticidad, hermeticidad promedio

y tiempo de trabajo de los elementos de bombas

investigados.

Como se observa, solo 10 de los 16 agregados estudiados

fallaron como consecuencia de defectos, (desgaste) en sus

elementos de precisión plunger-camisa durante la

explotación.

De acuerdo con estos resultados, el tiempo de trabajo de

los agregados que fallaron se puede escribir como:

Tm1= 1 050; Tm2= 1 120; Tm3= 1 300; Tm4= 1

375; Tm5= 1 425; Tm6= 1 575; Tm7= 1 625; Tm8= 1 815; Tm9= 1 923;

Tm10= 2 100 moto-h.

Estos son los valores de las abcisas en la curva de

mortandad del recurso, la cual se construyó de la

siguiente forma:

Como primer punto de la información para las

ordenadas se tomó la magnitud (tcm) igual a:

Con ayuda de estos datos se construye la

curva de mortandad del recurso de trabajo de las bombas de

inyección sometidas a estudio. Figura 16

Figura 16 Curva de mortandad del recurso

de trabajo de las bombas de inyección

analizadas.

Del análisis de la misma se deduce, que el

recurso técnico 80% de los elementos de precisión

plunger-camisa estudiados, se encuentra en el intervalo 1 400 a 1

500 moto-h. Es decir, el 80% de los agregados deben trabajar sin

fallos en sus elementos de precisión hasta alcanzar las 1

400- 1500 moto-h de trabajo y este valor dista mucho del promedio

establecido por el fabricante para estas piezas igual a 2 650

moto-h.

Bibliografía

1. Beltrán Cabrera, Ing. Félix R.

Tesis en opción al título académico de

Master en Ingeniería Industrial (mención

mantenimiento). Santa Clara. Año 2001.2. Crespo, A. Análisis y diseño

de las políticas de mantenimiento mediante

métodos cualitativos. Revista Mantenimiento.

España. Julio – Agosto 1995. No. 86

pág.17.53. Creus i Solé, A. [1991] Fiabilidad. Y

seguridad de los procesos industriales./ Editorial Marcondo.

España.4. Cyert & March [1965] Your future in

Industrial Engineering./ Referidos por R.W. Hammond./

Richard Rosen Press. USA, pp. 234-250.5. Gost 13377- 75 Fiabilidad.

6. http://www.mantención.com

.7. Jurán, J.M. Manual de Control de la

Calidad. Cuarta Edición. Traducción Joseh

María Valhonrat Bou. Mc graw Hill. Madrid. Año

1993.8. Nashlas J. A, Fiabilidad.

9. NC 92- 10/ 78 Fiabilidad, términos y

definiciones.10. Selivanov A. I. Fundamentos teóricos

de reparación y Fiabilidad de la técnica

agrícola. Moscú. Kolos. 1984.11. Shalvov, B. Sistema para asegurar la

fiabilidad del objeto. Bilnius. URSS. 1978 en

Ruso.

Anexos

Tabla 1

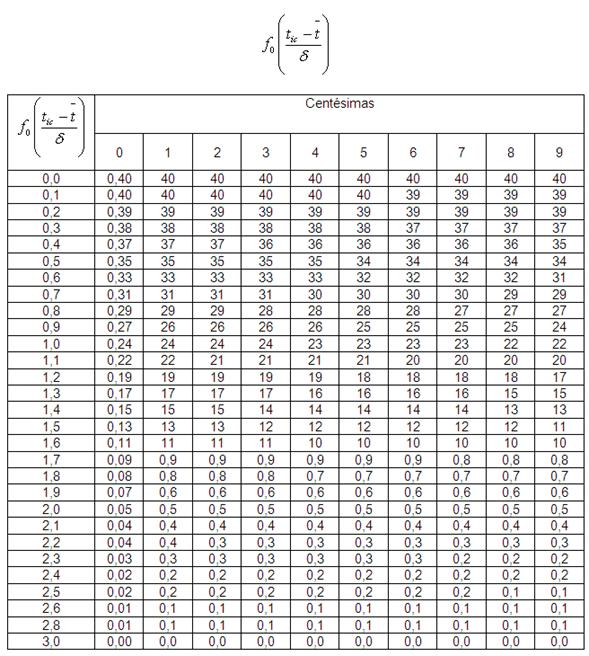

Tabla 2 Función diferencial (función de

densidad de probabilidades) de la ley de distribución

Normal.

Tabla 3 Función integral (función de

distribución) de la ley de distribución

Normal.

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |